培养基开发

选择适合的培养基和补料策略

为最大限度提升细胞系性能,生物制药厂商必须找到与其生产模式相关的合适的培养基。比如,灌注式种子培养(seed train)和生产生物反应器需要新的培养基配方以获得最佳性能。

补料策略必须基于来自培养基筛选和优化的经验数据以及营养物质测试。同时,每个特定工艺和细胞系的进料量和进料时间还应通过高通量(HTP)和实验设计(DOE)方法进行确定。这些过程既可在内部进行,也可与专家合作以加快同步筛选。

相关产品资源

mAb表达、纯化和配制

选择适合的培养基和补料策略

技术简介:为上游成功奠定坚实基础

白皮书:用于改善细胞培养性能的一站式方案

应用说明:通过将EX-CELL® Advanced与Cellvento®细胞培养基产品组合结合来提高补料分批的产量

活页:培养基选择指南

白皮书:Cellvento® CHO培养基平台的补料策略优化

传单:Cellvento®与EX-CELL混合补料方案

在线研讨会:培养基选择和缩小模型对CHO细胞高滴度表达的重要性

应用说明:工艺指南 Cellvento® 4CHO补料分批培养基

在线研讨会:上游细胞培养工艺的一站式方案

强化种子培养

白皮书:上游工艺强化策略

白皮书:通过工艺建模对灌流式种子培养进行成本分析和评估

白皮书:利用高密度细胞冻存法和扩增专用培养基强化种子培养

白皮书:上游强化 – 采用细胞截留技术实现灌流工艺

白皮书:高密度细胞冻存工艺的开发指南

应用说明:通过灌流式种子培养优化CHO细胞制备,以提高生产力

干粉细胞培养基的安全处理和有效混合

文章:细胞培养基制备的创新策略

白皮书:降低细胞培养基制备以及处理相关的风险

网络研讨会:紧凑型细胞培养基 - 提高溶解度和稳定性

降低病毒污染风险

修饰氨基酸攻克氨基酸不溶性或不稳定的问题

文章:使用修饰氨基酸简化补料分批生物工艺

网络研讨会:使用修饰的氨基酸简化补料分批工艺

文章:可提高细胞培养基工艺的创新化学品

加快原料鉴定

干粉细胞培养基的安全处理和有效混合

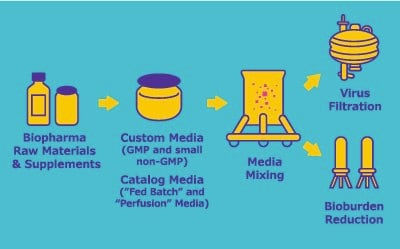

干粉细胞培养基配方为运输和存储提供了许多优势。为了利用这些优点,干粉培养基制剂需要高度可溶性且能够均匀溶解。这些性能可以通过优化研磨程序和合适的配方技术来实现。此外,培养基应以易于处理的形式送达,例如预先称重的可与水箱直接连接的干粉袋。这样可以尽可能地减少产品污染的风险,从而保护员工和设施。混合时,尤其是在大容量混合时,可以使用专门设计的一次性混合系统来控制颗粒的良好分散和溶解。

利用高细胞密度冻存法和扩增专用培养基强化种子培养

从解冻1管细胞到扩增细胞用于GMP批次生产,既费时耗力,又牵涉开放的细胞培养操作。利用高细胞密度冻存(HCDC)方法,在第一个种子培养生物反应器中接种高密度细胞,可简化整个生产流程。由于冻存体积相对较大,一次性反应袋比冻存管更加适合。HCDC得以封闭进行,从而降低污染风险。

灌流式种子培养是用于获取更高密度细胞的解决方案,建议采用扩增专用培养基使结果更加优化。这种培养模式通过更多的细胞生物质实现生产生物反应器的高密度接种,也通过使用更少的种子培养生物反应器,减少下游足迹。此外,免除从冻存管解冻转移到扩增和生产的驯化步骤也节省了时间。

利用非动物源和化学成分确定的原料降低病毒污染风险

污染通常源自原料和动物源性成分,如牛血清或胰蛋白酶。可以用(更)低风险替代物取代具有高病毒污染风险的原材料和动物源性成分,例如化学成分确定的细胞培养基和非动物来源的重组添加剂。同时还能简化监管流程。

解决氨基酸不溶或不稳定问题

由于在中性pH下溶解度低(酪氨酸)和稳定性低(半胱氨酸),必需氨基酸酪氨酸和半胱氨酸在上游过程中使用时会面临许多挑战。为简化分批补料过程并实现两种氨基酸的高可用浓度,经过化学修饰的酪氨酸和半胱氨酸可在中性pH下实现单一补料策略。这种方法的其他好处包括减少养料用量和提高容积生产率。

确保原材料的批次一致性

原材料缺乏一致性会在上游工艺中产生重大差异,从而导致细胞密度和活力的意外损失,最终导致产量下降。更好地了解原材料可以提高控制过程差异的能力。这一点可以通过将供应链追溯到原材料并对其进行表征来实现。

加快原料鉴定

当前的法规和行业指南并未为上游生物过程中所使用的化学品定义明确的标准。在缺乏标准的情况下,药品制造商严重依赖其供应商来进行有效的原材料采购和鉴定。但是,通过问卷和单独陈述来收集原材料信息的一般时间表可能会非常长,通常要花几个星期。因此,制造商正在寻找供应商合作伙伴,他们可以提供严格符合行业领先标准的原材料,并有能满足制药商在鉴定原材料、完成风险评估或优化制造流程时信息需求的综合文档包的支持。

工作流程

细胞系开发

Development begins by selecting single-cell clones that can produce the biologic of interest, then screening for clones that are stable, productive, and scalable

生物反应器生产

Choosing an upstream platform must take many considerations into account, including scalability and quality control of the bioreactors and mixers

单克隆抗体生产

Monoclonal antibody manufacturing is a highly templated approach used to produce mAb-based immunotherapies. Robust, scalable process solutions are required at every step to ensure high therapeutic concentration and process safety, while meeting speed-to-market and cost containment concerns.

如要继续阅读,请登录或创建帐户。

暂无帐户?